Роботизированная метрология

Одним из наиболее перспективных направлений развития производственных процессов является автоматизация и применение робототехнических систем. Задачи метрологического размерного контроля на производстве не являются исключением — интеграция роботов проникла и в эту сферу. Более того, современные технологии привели к возникновению, на стыке робототехники и метрологии, совершенно новых сфер применения роботов и позволили решить задачи, для которых ранее не существовало решения.

Калибровка роботов

Многие роботизированные производственные задачи, будь то сборка, резка, фрезерование, сверление, предъявляют серьезные требования к абсолютной точности позиционирования инструмента и траектории движения. Традиционно это обеспечивается калибровкой роботов на заводе производителе. Однако, в силу различных причин — несоответствия номинальных параметров кинематической модели робота реальным, большого веса перемещаемого объекта, сопротивления обрабатываемого материала и др., заводская калибровка роботов не обеспечивает заявленных производителем точностных характеристик.

Провести калибровку робота прямо на месте эксплуатации позволяют современные мобильные координатоопределяющие системы на базе абсолютных лазерных трекеров Leica АТ960, укомплектованные 6Dof устройствами позиционирования Leica T-Mac. Выполнив в ходе ПНР или эксплуатации роботизированной ячейки комплекс калибровочных измерений и переопределив параметры кинематической модели конкретного робота, можно существенно повысить абсолютную точность робота (до 0.1 – 0.4 мм).

Автоматизация измерительных процессов

Перед метрологами серийного производства стоит задача размерного контроля большого количества типовых деталей. Форма и габариты таких деталей зависят от конкретного производства — от поковок и кузовов автомобилей до обечаек баков космических ракет.

Требования, предъявляемые к результатам контроля, также отличаются — от пометки годен/негоден или развернутого отчета с указанием значений всех контролируемых параметров до внесения изменений в программу производства (перенаправления конкретного кузова автомобиля в зону доработки).

При проведении ручных измерений замер детали, камер льная обработка, анализ полученных результатов и составление соответствующего отчета занимают много времени. Процесс становится особенно трудоемким, если речь идет о сканировании и контроле сложных криволинейных поверхностей.

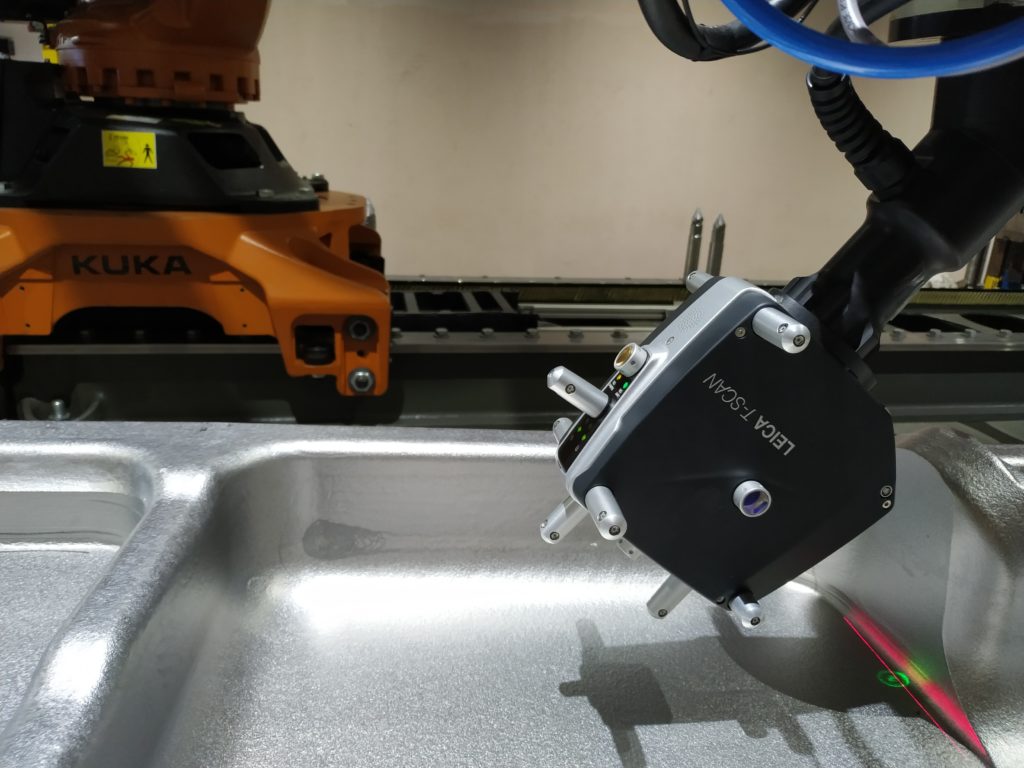

Для получения данных сканирования (облака точек) наивысшего качества необходимо точно выдерживать рекомендуемую глубину сканирования (расстояние от сканера до сканируемой поверхности) и ориентацию сканера к поверхности. Даже при незначительном весе сканера накапливается усталость оператора, что не может не повлиять на качество собираемых данных. Затем следует не менее трудоемкий процесс обработки облака точек, сравнения данных с CAD моделью или чертежами, принятие решений о доработке детали или ее допуске.

Интеграция антропоморфных роботов в измерительный процесс и автоматизация всего процесса в целом позволяют существенно сократить время выполнения каждого этапа и исключить человеческий фактор ошибки, связанные с утомлением и невнимательностью оператора.

В подобного рода решениях робот выступает в роли оператора измерительного оборудования. Сканер или контактный щуп устанавливаются на концевой эффектор робота и все манипуляции с инструментами выполняются роботом по заранее запрограммированному алгоритму. Алгоритм программируется с учетом всех требований к процессу производства измерений и позволяет получить данные наивысшего качества с очень высокой скоростью. Можно быть уверенным, что глубина сканирования будет выдержана на всей траектории движения. Робот способен проводить измерения 24 часа в сутки, 7 дней в неделю, подстраиваясь под необходимый темп производства.

Такой подход позволяет контролировать каждую деталь в партии — по утвержденному списку параметров.

Обработка результатов измерений также может производиться в автоматизированном режиме благодаря гибким языкам программирования, интегрированным в большинство современных метрологических программ (Metrolog i-Robot, Spatial Analyzer, Polyworks). Базирование CAD-модели, определение отклонений, контроль размеров и выдача итогового отчета — все это и многое другое может производиться без участия оператора.

Прецизионное позиционирование инструмента при решении задач обработки материалов

Отдельный класс роботизированных задач, предъявляющих повышенные требования к точности позиционирования инструмента — как с точки зрения положения в пространстве, так и с точки зрения ориентации инструмента — это прецизионная обработка материалов: резка, фрезерование, сверление и другие виды механической обработки деталей сложной формы.

Даже откалиброванный робот не всегда способен обеспечить необходимую точность позиционирования и, в особенности, динамического траекторного движения.

Конфигурация инструмента и пространственное положение робота в ячейке также должны быть определены с максимально возможной точностью.

Существующие стандартные методы определения указанных параметров способны обеспечить точность около 1 мм, что недостаточно для обозначенного класса задач.

Контроль положения инструмента с помощью лазерного трекера в замкнутом цикле с обратной связью в ре-

жиме реального времени позволяет добиться абсолютной погрешности механической обработки в ±0.1 мм.

Робототехнические системы точного позиционирования объектов в проектное положение

При монтаже сложных сооружений, таких как комплексы стапельной сборки самолетов, возникает необходимость в позиционировании большого количества отдельных типовых узлов конструкции в проектное положение с высокой точностью и удержание их в этом положении в процессе фиксации.

Данную задачу можно включить в подмножество задач прецизионного позиционирования инструмента, так как позиционируемый узел, установленный в захвате робота, представляет собой тот же инструмент, но с более сложной конфигурацией.

Совмещение антропоморфного робота или роботизированного позиционера с метрологическим оборудованием позволит в разы сократить время монтажа или ремонта стапеля и обеспечит высочайшую точность установки элементов стенда.

Специалисты ООО «Промышленная геодезия» готовы ответить на любые ваши вопросы и обсудить реальные измерительные задачи.